金泉軍,呂玲芳,林增勇,陳瑜,龐迪,趙金鵬,馮趙秋霞,梁彥東

(浙江吉利遠程新能源商用車集團有限公司,浙江杭州311228)

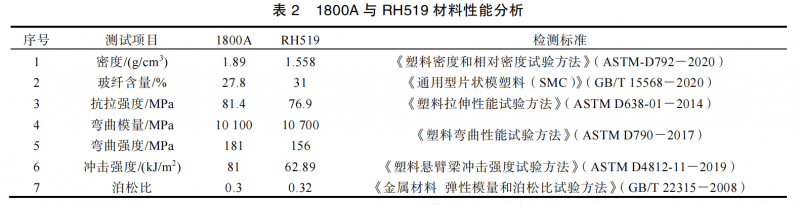

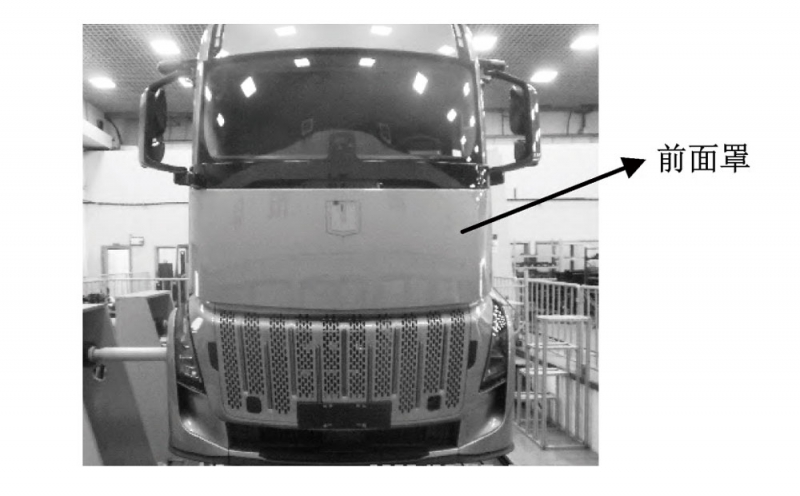

摘要:基于材料物理機械性能特性,對比分析研究玻璃纖維/可降解環氧樹脂復合材料與傳統片狀模塑料(SMC)在汽車前面罩上的模態、剛度、強度性能效果。結果發現,從產品性能來說,采用密度為1.558g/cm3玻璃纖維/可降解環氧樹脂復合材料的前面罩總成,較傳統SMC可實現減重21%以上。雖采用可降解環氧樹脂復合材料的前面罩剛度略低于傳統SMC,但產品模態頻率以及結構強度均要優于傳統SMC材料,并通過臺架性能測試,產品滿足設計要求。

關鍵詞:可降解環氧樹脂;前面罩;模態;剛度;強度;輕量化;SMC

傳統的片狀模塑料(SheetMoldingCompound,SMC)由于具有優異的力學性能、機械化自動生產、制造成本等優點[1-2],已在商用車上大量開發應用,目前商用車80%的外覆蓋件主要采用SMC材料。隨著汽車行業的飛速發展,對SMC材料需求也提出了更高的要求。首先是對輕量化需求,目前行業上應用的SMC制品的密度一般為1.7~1.95g/cm3,因此,降低SMC材料密度是實現降低整車質量并減少能源消耗的途徑之一[3-4]。其次是各國對環境保護意識的增強,為降低環境污染,開展可降解、可回收的熱固性樹脂基復合材料將是研究之一[5-8]。

本文采用一種既輕質、又能滿足可降解的樹脂基的復合材料替代傳統SMC,在滿足產品的輕量化與環保性的基礎上,研究零件的模態、剛度和強度性能滿足效果,為可降解的樹脂基玻纖增強的復合材料產品的開發應用提供技術支持。

1 材料性能分析

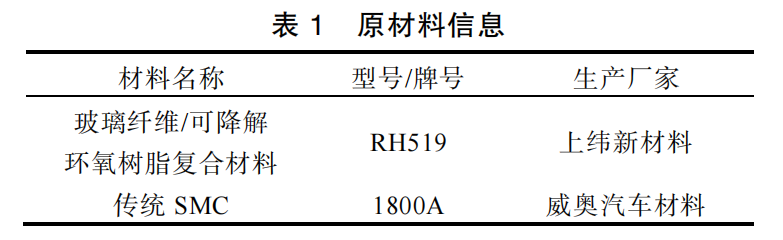

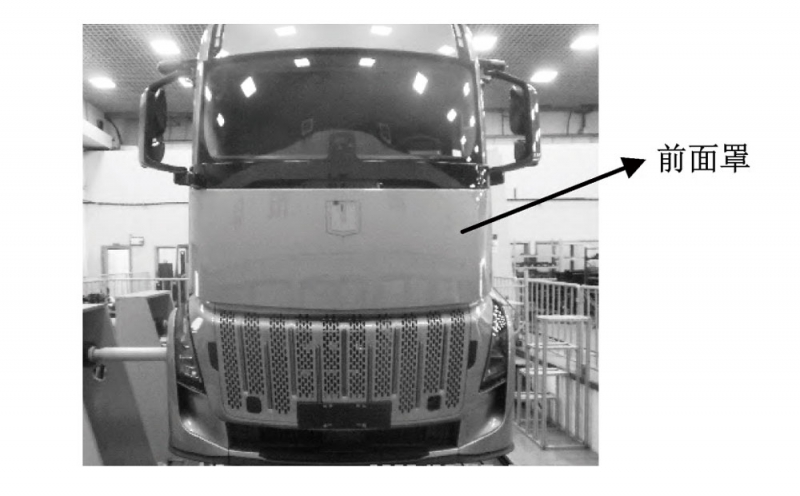

本研究方案中的玻璃纖維/可降解環氧樹脂復合材料與傳統SMC復合材料,具體廠家及牌號信息如表1所示。

本試驗選用玻璃纖維/可降解環氧樹脂復合材料與傳統SMC進行性能對比分析。把材料制備成標準測試樣條,對比分析RH519與1800A的密度、拉伸強度、彎曲模量、彎曲強度、沖擊強度等結果,具體如表2所示。通過性能對比分析發現:可降解RH519材料密度為1.558g/cm3,較傳統SMC-1800A的1.89g/cm3密度降低了17.56%以上,對實現產品輕量化有較大的效果;可降解RH519材料的抗拉強度達到76.9MPa,較傳統SMC-1800A的81.4MPa抗拉強度略降低5.53%。但彎曲模量從傳統SMC-1800A的10100MPa提升至可降解RH519材料的10700MPa,提升比例為5.94%。而可降解RH519材料的彎曲強度與沖擊強度可分別達到156MPa、62.89kJ/m2,但比傳統SMC-1800A的184MPa彎曲強度與81kJ/m2沖擊強度值略低。單從兩種材料物理性能測試結果來看,可降解RH519材料的密度比傳統SMC-1800A材料低,同時彎曲模量要高于傳統SMC材料,但是抗拉強度、彎曲強度以及沖擊強度要低于傳統材料。

2 可降解輕質環氧樹脂玻纖增強復合材料前面罩CAE分析

2.1有限元模型建立

玻璃纖維/可降解環氧樹脂復合材料的前面罩總成是由內板、外板、結構膠、外板中10個M8×20預埋螺母、內板中11個M8×20預埋螺母以及4個M6×20預埋螺母件組成。而外板的壁厚為3.5mm,內板的壁厚為3.0mm,總成結構示意圖以及裝配圖如圖1、圖2所示。基于前面罩總成結構模型[9],首先運用HyperMesh有限元軟件對產品總成進行網格劃分,其中網格尺寸以10mm×10mm殼單元為主,螺栓連接部位建模方式采用bolt連接方式,并且模型要求warpage<15、jacobian>0.65、trias<2%,實現模型總成網格單元共計53萬個;然后基于表2的的物性表附于分析需求可降解RH519材料參數;再根據產品性能需求分別設定模態、剛度以及強度的約束工況以及施加加載設定;最后基于NASTRAN、ABAQUS等分析軟件分別開展模態、剛度以及強度分析,為更好反饋產品是否滿足設計要求,以傳統SMC材料前面罩結構作為對比分析,最終評價產品性能效果。

圖1前面罩總成示意圖

圖2前面罩總成裝配圖

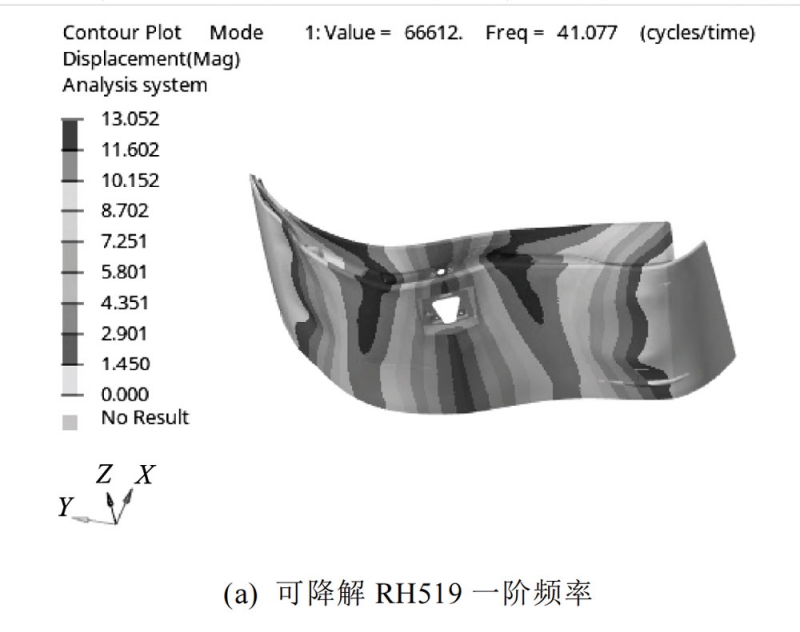

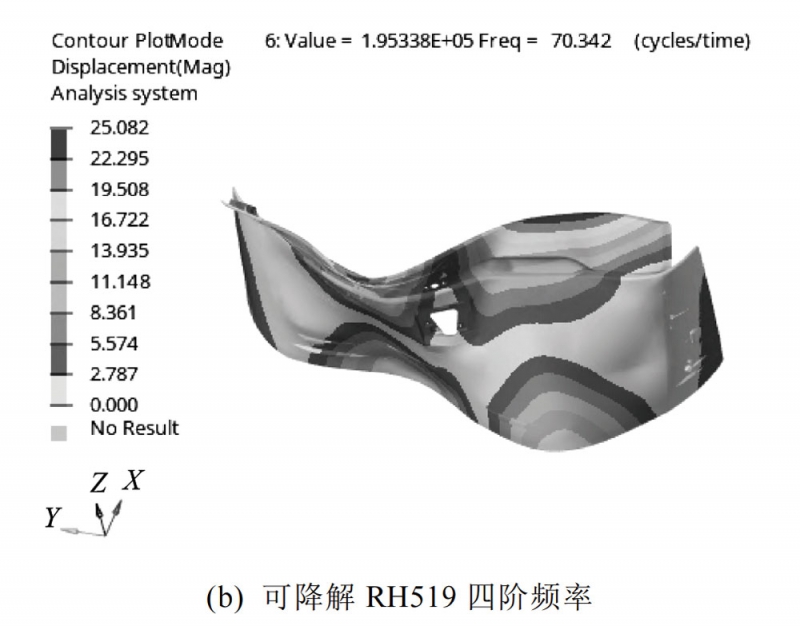

2.2 前面罩總成約束模態分析

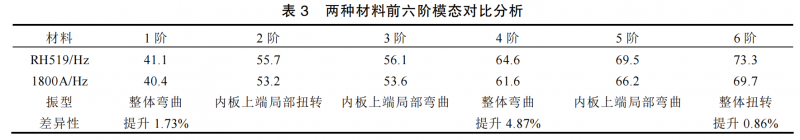

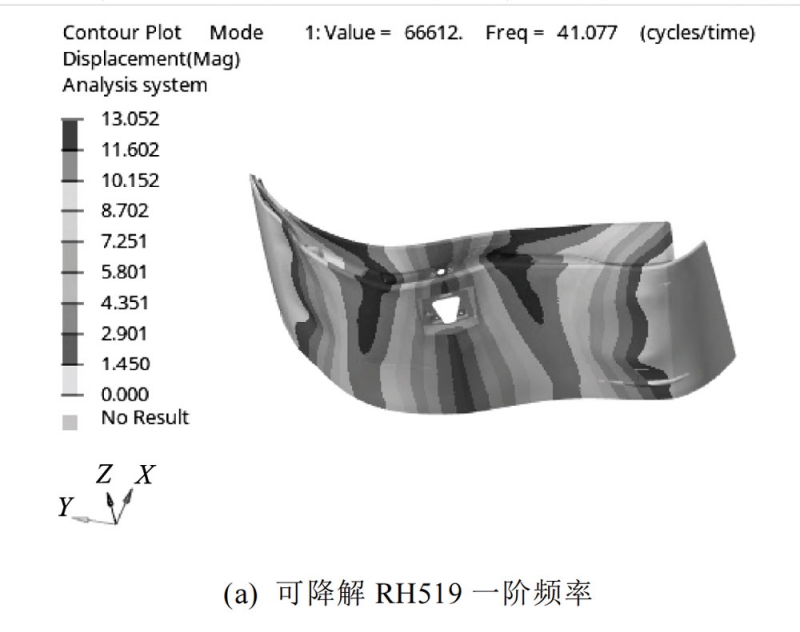

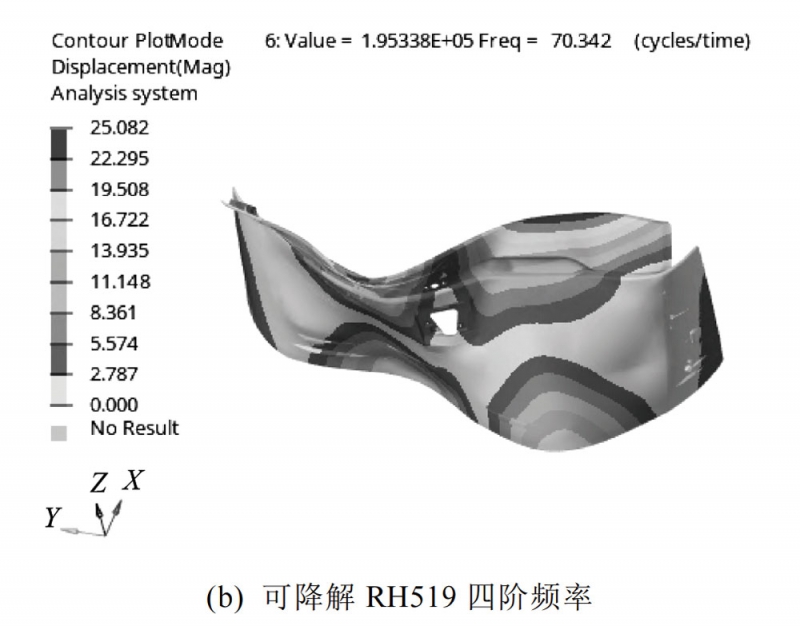

首先對前面罩模態進行結構對比分析,模型的邊界條件:約束鉸鏈安裝點全部自由度1-6方向,約束鎖扣安裝點1-3方向平動自由度;輸出要求:提取0~100Hz頻率范圍內各階模態振型及頻率。通過對比可降解RH519材料與傳統SMC-1800A材料對前面罩結構的模態影響,分析是否會對整車模態產生共振現象。提取前6階模態頻率,通過主要振型圖來看,只有1階、4階、6階反映整車彎曲與整車扭轉,結果如表3、圖3所示。通過模態對比分析可以看出:兩種材料前6階工況均大于35Hz,其中傳統SMC-1800A材料的前六階模態分別為:40.4、53.2、53.6、61.6、66.2、69.7Hz,其中1階振型為整體彎曲、2階為內板上端局部扭轉、3階為內板上端局部彎曲、4階為整體彎曲、5階為內板上端局部彎曲、6階為整體扭轉。可降解RH519材料的前六階模態分別為:41.1、53.6、54、62.1、66.7、70.3Hz,其中1階振型為整體彎曲、2階為內板上端局部扭轉、3階為內板上端局部彎曲、4階為整體彎曲、5階為內板上端局部彎曲、6階為整體扭轉。從對整車共振的影響來看,1階、4階和6階模態貢獻顯著,其中1階模態尤為關鍵。基于模態對比情況可以看出:可降解RH519較傳統SMC-1800A材料1階頻率提升1.73%,4階頻率提升0.86%,整體看出兩種材料模態基本相當,并均滿足設計要求≥35Hz。

表3兩種材料前六階模態對比分析

圖3兩種材料模態分析

2.3 前面罩總成剛度分析

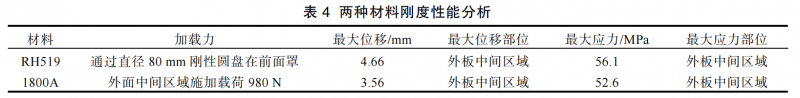

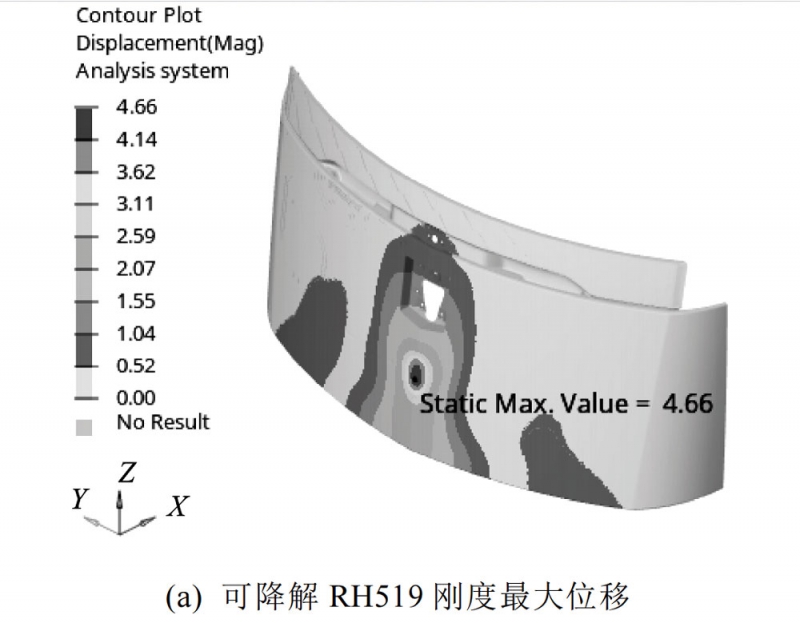

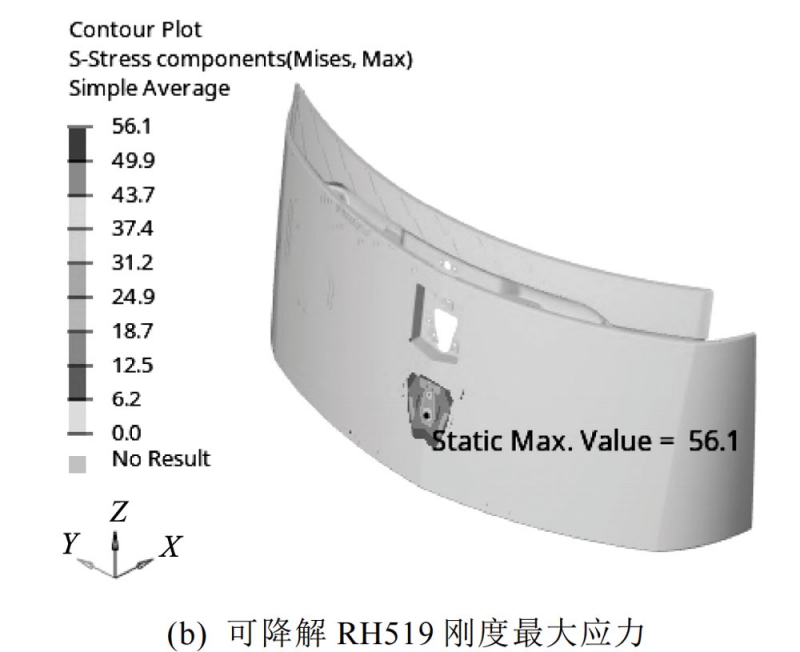

其次對前面罩剛度進行結構對比分析,模型的邊界條件:約束鉸鏈安裝點全部自由度1-6方向,約束鎖扣安裝點1-3方向平動自由度;施加載荷:通過直徑80mm剛性圓盤在前面罩外面中間區域施加載荷980N,加載方向為剛性圓盤所在平面的法向,剛性圓盤與前面罩外板之間做接觸設置,剛度模型示意圖如圖4所示。針對可降解RH519材料與傳統SMC-1800A材料進行剛度性能對比分析,結果如表4、圖4所示。基于剛度的最大應力與最大變形值得對比分析可以看出:SMC-1800A材料的最大應力為52.6MPa,最大位移為3.56mm;可降解RH519材料最大應力為56.1MPa,最大位移為4.66mm。通過兩種材料對比分析發現:可降解RH519剛度位移較SMC-1800A材料提升約30.9%;最大應力增加約6.65%。通過數據可以明顯反映可降解RH519材料剛度性能比傳統SMC-1800A要略低,但結構是滿足設計要求的最大位移≤6mm,最大應力≤61MPa。

表4兩種材料剛度性能分析

圖4兩種材料剛度分析

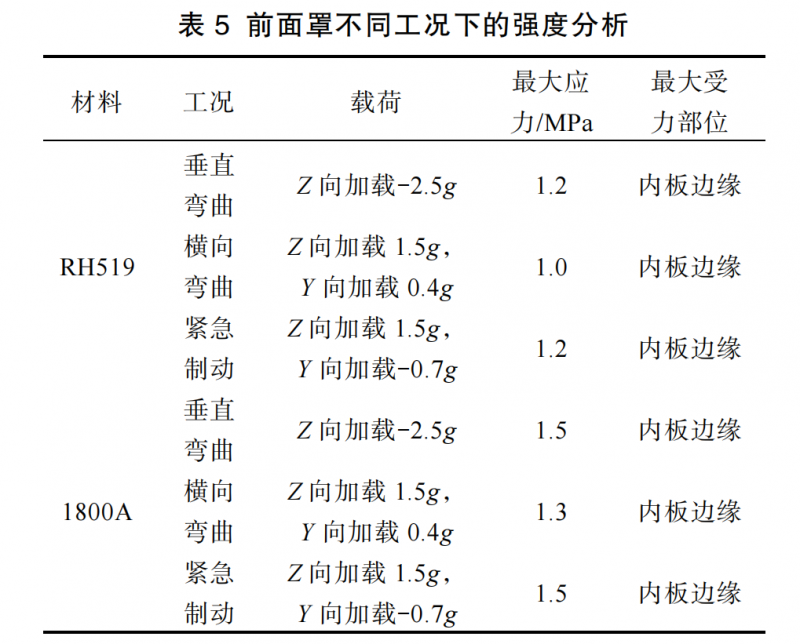

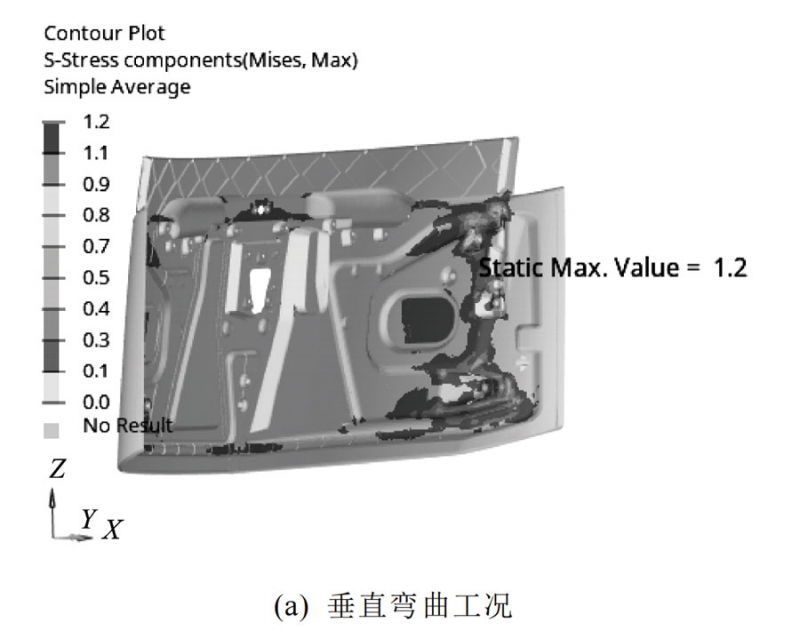

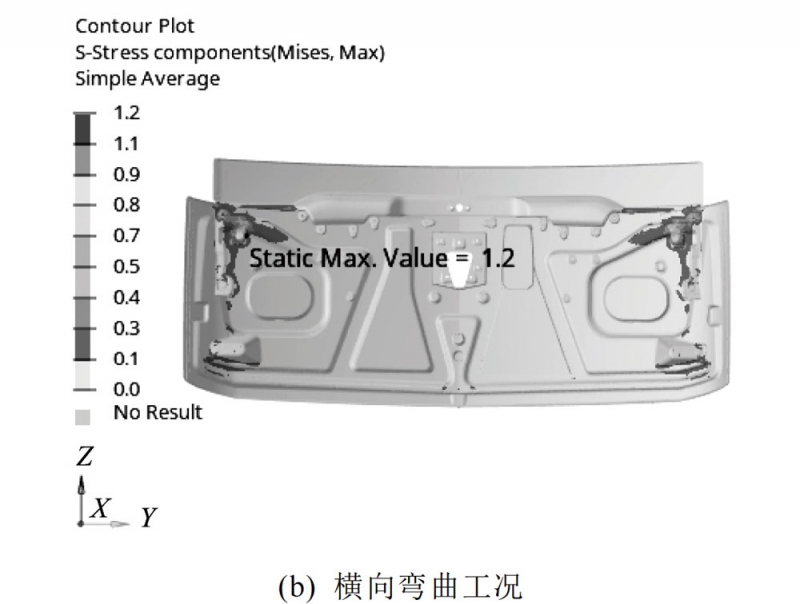

2.4 前面罩總成強度分析

接下來對前面罩強度進行結構對比分析,模型的邊界條件:約束鉸鏈安裝點全部自由度1-6方向,約束鎖扣安裝點1-3方向平動自由度;施加載荷:按下列3種細分工況分別對前面罩模型施加重力場;1)垂直彎曲:Z向-2.5g;2)橫向彎曲:Z向1.5g,Y向0.4g;3)緊急制動:Z向1.5g,X向-0.7g。針對兩種材料進行強度性能分析,結果如表5、圖5所示。通過強度對比分析可以看出:垂直彎曲工況下,可降解RH519材料最大應力為1.2MPa,SMC-1800A材料的最大應力為1.5MPa;橫向彎曲工況下,可降解RH519材料最大應力為1.0MPa,SMC-1800A材料的最大應力為1.3MPa;緊急制動工況下,可降解RH519材料最大應力為1.2MPa,SMC-1800A材料的最大應力為1.5MPa;其中垂直彎曲工況下,可降解RH519材料結構應力較SMC-1800A材料結構應力降低25%;橫向彎曲工況下,可降解RH519材料結構應力較SMC-1800A材料結構應力降低23%;緊急制動工況下,可降解RH519材料結構應力較SMC-1800A材料結構應力降低25%;基于前面罩總成的3種工況分析結果看:兩種材料制備的前面罩總成所承受的最大應力均遠低于61MPa,同時可降解RH519材料結構強度性能要優于SMC-1800A材料。

表5前面罩不同工況下的強度分析

圖5可降解RH519不同工況的最大應力

3 結論

基于可降解RH519材料進行前面罩總成的結構設計,并結合傳統SMC-1800A材料進行對產品結構性能的對比分析研究,獲取可降解RH519材料是否能夠滿足產品的結構要求。

1)通過分析發現1階模態與6階模態值分別為41.1、70.3Hz,均滿足設計要求的≥35Hz以上。

2)剛度分析結果發現:可降解RH519材料剛度性能比傳統SMC-1800A要略低,但結構是滿足設計要求的最大位移≤6mm,最大應力≤61MPa。

3)結構強度分析發現:垂直彎曲工況、橫向彎曲工況、緊急制動工況下,可降解RH519材料最大應力較SMC-1800A材料結構應力均降低20%以上。

通過模態、剛度、強度三種工況分析可以得出:前面罩采用可降解RH519材料設計該結構,完全能夠滿足結構滿足設計要求,同時結合

7500km的臺架性能驗證,滿足產品性能要求。

參考文獻

[1]王箐珂.低密度環氧片狀模塑料的制備及其性能研究[D].武漢:武漢理工大學,2021.

[2]范子杰,桂良進,蘇瑞意.汽車輕量化技術的研究與進展[J].汽車安全與節能學報,2014,5(1):1-16.

[3]羅益峰.汽車用新材料的最新進展:輕量、節能和環保[J].紡織導報,2017(3):39-43.

[4]李菁華,羅浩,曹國良,等.輕質SMC車門下裝飾板的研制開發[J].汽車工藝與材料,2019(6):31-34,39.

[5]武學堅,郭亞奇.可降解高分子材料的研究與前景[J].山西化工,2023,43(12):32-33,38.

[6]孫營,賈雪,裴放,等.可降解高分子材料的研究和應用進展[J].纖維復合材料,2024,41(2):108-111.

[7]龐烜,邊新超,陳學思.中國可降解、可回收高分子材料化學領域發展現狀和未來挑戰[J].科學觀察,2023,18(4):1-4.

[8]劉恒昌.新型環氧樹脂的合成、結構和性能研究[D].長春:吉林大學,2014.

[9]金泉軍,呂玲芳,王英,等.低密度PP增強復合材料在重卡保險杠上的輕量化應用分析[J].汽車零部件,2024(2):75-81.