鄧曉強1戰韜陽1項薇1林文文1余軍合1鄭志鵬1

1.寧波大學機械工程與力學學院,寧波,315211

摘要:注塑成型過程中,塑件尺寸易受多種復雜因素的耦合影響。為提高預測精度,提出一種基于時間卷積網絡(TCN)-雙向門控循環單元(BiGRU)-SE注意力機制(SE)的注塑質量預測方法(TCN-BiGRU-SE)。采用TCN-BiGRU-SE網絡提取時序數據的深層特征,表征注塑過程中的動態變化;提取注射和保壓階段的定量特征值及無量綱值,堆疊形成三維矩陣,通過卷積神經網絡(CNN)進行降維,捕捉關鍵階段的變化趨勢。通過融合高頻數據、統計特征與機器狀態信息,構建了一個端到端的深度預測模型,以實現對塑件質量的精確預測。在富士康注塑成型數據集上進行了對比、消融實驗和穩定性檢驗,并在三類注塑小樣本實驗數據集上進行了泛化性檢驗,結果表明,模型在多項評價指標上優于其他方法,具有良好的魯棒性和泛化能力。

關鍵詞:注塑成型;質量預測;時序數據;多特征融合;深度學習

引言

注塑成型是塑料制品制造中最常見的工藝之一,全球約40%的塑料制品通過注塑機加工完成[1]。通過更換模具,注塑機能夠生產出各種復雜結構的制品,廣泛應用于汽車、家電、航空等領域。注塑件的質量直接關系到產品的整體性能和使用壽命,注塑成型過程中,各種工藝參數、環境和人工操作等因素往往相互耦合,呈現出顯著的非線性和復雜性。這些因素的波動可能導致成品尺寸偏差、形狀不穩定等問題,嚴重影響產品質量。目前,產品質量檢測主要依賴于生產完成后的人工抽樣檢測。這種事后檢測方式存在滯后性,難以在生產過程中發現潛在的質量問題,導致企業生產成本增加[2]。因此,對注塑件質量進行在線監測至關重要。

現代注塑機通常配備了大量傳感器,能夠實時監測生產過程中的關鍵工藝參數,記錄注塑過程數據,為數據驅動的預測模型奠定了基礎。目前,已有研究使用機器學習的方法構建注塑質量預測模型。劉永興等[3]利用輕量級梯度提升機 (LightGradientBoostingMachine,LightGBM)建立注塑成形尺寸預測模型,并通過加權修正方法提高了對超規尺寸的預測精度。Lockner等[4]使用六種機器學習算法的集合進行特征選擇,成功克服了單一模型的局限性。陳昱等[5]采用三段式特征選擇方法,通過特征重要度排序篩選關鍵特征,再使用最大信息系數(MaximumInformationCoefficient,MIC)評估特征相關性,最后結合APRIORI算法挖掘與注塑產品質量最相關的特征輸入分類器,有效提升了注塑產品異常檢測的準確性。然而,上述研究主要依賴于離散的統計值作為特征,未能充分考慮時間依賴性和各階段工藝參數的動態交互,在處理高維和動態數據時存在一定的局限性。

注塑成型過程的非線性動態特性和時序依賴性對質量預測提出了更高的要求。工藝參數如熔體溫度、注射壓力和螺桿速度等隨時間動態變化,其時序特征對制品質量有著重要影響。如果僅使用統計特征或靜態參數,忽略時序特征,可能無法準確捕捉工藝過程中的動態變化,導致預測精度下降[6]。深度學習在處理多維時序數據方面展現出顯著優勢。不同于傳統機器學習,深度學習模型能夠自動從原始數據中提取多層次特征,在捕捉復雜的時序依賴和非線性關系時表現優異[7]。研究表明,利用深度學習模型對時序數據進行建模,可以更有效地捕捉工藝參數的動態關系,提高質量預測的準確性。例如,Zhou等[8]提出了一種基于長短期記憶網絡(LongShort-TermMemoryNetwork,LSTM)的工具剩余壽命預測方法,通過Hilbert-Huang變換提取磨損特征,捕捉變工況下的復雜時空關系,實現了高精度的壽命預測,并表現出優異的適應性。Liang等[9]利用CNN和LSTM的結合,開發了一種電能質量預測模型,能夠提取時序數據的局部和全局特征,實現了對主動配電網電能質量穩態指標的高精度預測。針對注塑質量預測,Muaz等[10]提出了一種基于多任務編碼-解碼(MED)的深度學習模型,通過融合時間序列和非時間序列數據,利用注意力機制顯著提升了質量特性預測精度,其平均均方誤差較基準模型降低了一個數量級。這些研究表明,深度學習在捕捉復雜時序特征及其動態交互方面具有顯著優勢,為復雜工業場景中的質量預測提供了有效解決方案。

此外,借助特征融合方法,深度學習能將不同來源的特征進行有效整合,進一步提升模型的預測性能。Xie等[11]提出了一種基于多傳感器融合和CNN的機械故障診斷方法,通過主成分分析 (PrincipalComponentAnalysis,PCA),將多傳感器信號融合為RGB圖像,用于診斷任務,顯著提高了故障分類的準確性。Duan等[12]提出了一種基于多信息融合軸注意力機制(MFA)和改進的多尺度卷積神經網絡(IMSCNN)的滾動軸承故障診斷方法,提高了小樣本和噪聲環境下的特征提取能力,在復雜工況和強噪聲條件下具備更高的分類準確性和抗干擾能力。Ma等[13]提出了一種基于多傳感器和多層信息融合的壓縮機葉片裂紋檢測方法,利用循環平穩性相關度(CyclicallyDependentCorrelationStability,CDCS)進行數據融合,并結合多尺度注意力模塊和雙分支1D-CNN進行特征提取與融合,在復雜工況下顯著提升了裂紋檢測的準確性。錢慶杰[14]提出了一種基于雙層雙向門控循環單元網絡(DL-BiGRU)的多特征融合模型,用于注塑件尺寸預測。該模型融合了高頻時序特征、瞬時特征和成型機狀態特征,顯著提升了預測精度和穩定性。以上研究證實了深度學習結合特征融合的有效性。

已有研究表明,注射和保壓階段對注塑件質量有顯著影響。Chen等[15]提出了一種基于拉桿伸長信號的質量監控系統,通過調整注射速度、V/P切換點和保壓壓力來提高注塑件的質量穩定性,發現注射和保壓階段對注塑件質量影響較大。LÓPEZ等[16]通過設計實驗方法研究了注塑參數對復雜零件重量質量的影響,實驗結果表明,保壓時間、保壓壓力和注射溫度顯著影響零件重量。因此,提取注射和保壓階段的統計特征作為關鍵補充特征,有助于提升多特征融合模型的預測精度。

綜上所述,深度學習模型對回歸預測問題存在一定優勢。考慮到深度學習模型對輸入特征有著較高的質量要求,不同于以往相關特征工程研究中的高頻時序特征、統計特征、狀態特征的簡單拼接融合思路,為了更高效捕捉關鍵注塑過程中復雜的動態變化影響,本文提出了一種基于TCN-BiGRU-SE的注塑質量預測模型,引入兩階段特征提取的多源特征融合思路,第一階段從高頻傳感器數據、注射和保壓階段統計特征及機器狀態信息中構建高質量輸入;第二階段分別對輸入數據進行深度特征提取,保留每類數據的獨特信息;然后通過特征融合輸入非線性映射層進行回歸預測。為系統全面地驗證方法的有效性,本文在富士康成型數據集上進行了模型性能對比和穩定性檢驗,此外,設計兩類消融實驗分別驗證特征融合策略和各網絡層對提升模型性能的作用,并擴展到多個小樣本實驗數據集上進行泛化性檢驗。這些系列實驗均證實該方法在多源數據融合和時序特征建模中的優勢,模型具有較強的穩定性和廣泛的適應性。

1 注塑過程分析

1.1注塑過程基本原理

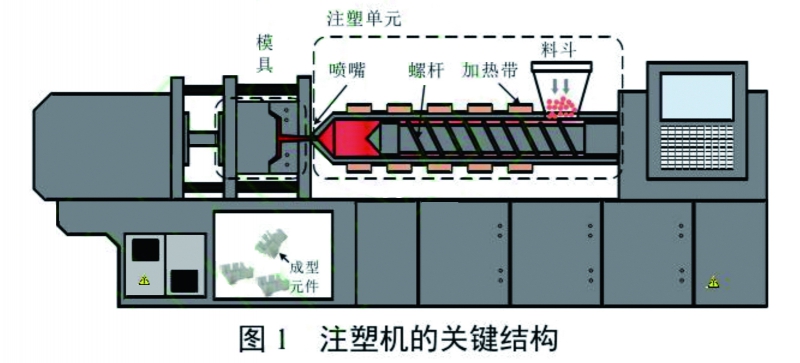

注塑成型是一種高效的塑料加工工藝,通常通過注塑機完成。圖1展示了注塑機的關鍵結構。注塑機主要由料斗、螺桿、加熱帶、噴嘴、模具等部件組成,注塑機通過這些部件實現塑料的加熱、熔融、注射、冷卻及制品脫模等完整的成型過程。注塑成型的工作原理可以分為以下幾個步驟。首先,具有熱塑性的塑料顆粒從料斗進入螺桿系統,螺桿在加熱帶的作用下不斷加熱塑料,使其逐漸熔融。接著,螺桿通過旋轉和軸向前移將熔融狀態的塑料推送至噴嘴,在高壓的作用下,從噴嘴注入模具,逐漸填充模腔。隨后,熔融塑料在模具內逐漸冷卻固化,形成與模具型腔一致的塑料制品。冷卻完成后,模具打開,成型的制品通過機械裝置或頂針從模具中取出,成品脫模,重復下一個注塑循環。整個注塑成型過程實現了高效的制造。

1.2數據來源及特征分析

1.2.1數據來源

數據來源于第四屆工業大數據競賽注塑成型工藝虛擬測量,該數據集由富士康工業互聯網股份有限公司提供。本文將對注塑成型過程中的產生的數據及特征進行具體分析。

現代注塑機通常會在模具內部安裝多個傳感器,以實時監測生產過程中的關鍵工藝參數。這些傳感器通常具有0.5%~1%的測量精度,能夠準確測量模內壓力、溫度等信息,并記錄大量的生產過程數據。具體可分為以下三類:

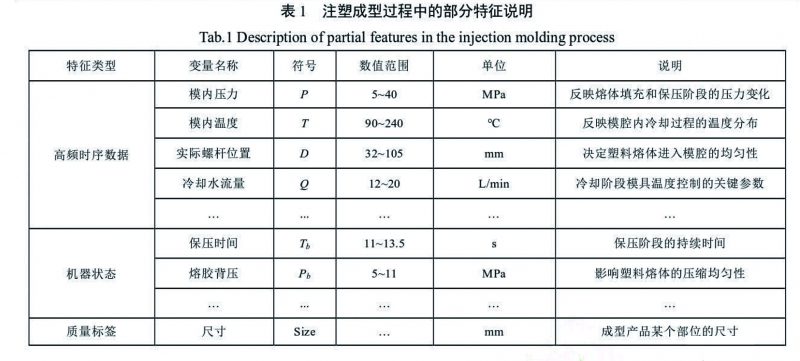

(1)高頻數據、(2)機器狀態、(3)成型產品的質量(標簽)。不同類型的部分特征說明如表1所示。機器狀態數據通常反映設備的運行效率和生產周期中的關鍵節點,幫助分析生產過程是否順暢并檢測潛在的設備故障,值是離散的。質量標簽(如尺寸、重量等)則直接體現了成品的精度和質量,是評估注塑工藝好壞的核心標準,值是離散的。高頻數據反映工藝參數的實時變化情況,一般由高頻傳感器通過一定頻率進行采集,值是連續且高維的時間序列。

雖然機器狀態等非時間序列的數據在質量建模中也能提供較好的準確性,但它們無法捕捉生產周期內的動態變化。生產過程中的微小波動常常對成品的最終質量產生深遠影響,忽視這些動態可能導致模型錯失關鍵信息,從而影響預測的精度。因此,深入挖掘和分析高頻數據,能構建更為精準的質量預測模型,優化生產過程,提升產品質量和生產穩定性。

1.2.2傳感器高頻特征分析

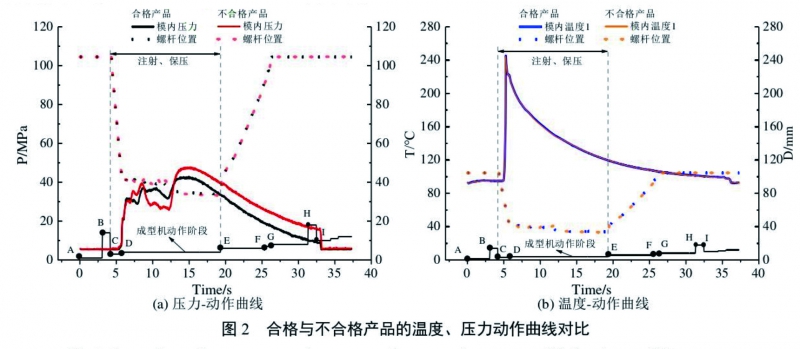

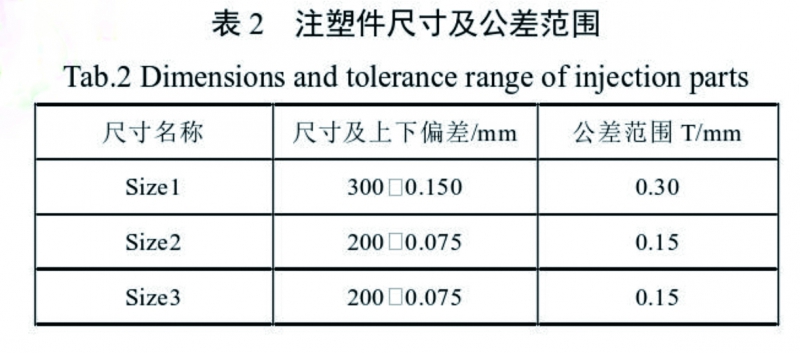

在注塑成型過程中,高頻傳感器記錄了聚合物從固態到熔融狀態的動態轉變。壓力和溫度曲線反映了熔體從噴嘴注入模腔的全過程,對于模型預測微小偏差的質量標簽至關重要。注塑數據集提供了產品三個關鍵部位的尺寸及上下偏差,見表2。隨機抽取一個合格產品和不合格產品,繪制溫度、壓力隨工序和時間變化的過程,對注塑過程進行具體分析,如圖2所示。圖中,P是模內壓力,T是模內溫度,D為實際螺桿位置。

點A到點B為合模階段,此時螺桿位置和模腔內壓力、溫度保持不變,動模和定模逐步合攏直至完全閉合;點B到點C為中子進入階段,中子進入模具內并定位,以形成復雜的產品幾何結構,螺桿位置開始移動,模腔內壓力、溫度逐漸上升;點C到點D為注射填充階段,螺桿按照給定速度移動,熔體由噴嘴迅速進入澆口并填充模腔,模腔內壓力傳感器讀數開始變化,由于熔體接觸模具壁,溫度傳感器讀數迅速升高,達到最大值;點D到點E為保壓階段,螺桿以給定速度緩慢移動,模內壓力在前半段呈現先升后降再升的趨勢,這是由于熔融塑料快速填充模具型腔,當型腔接近充滿時,流動速度減慢,壓力有所下降,隨著塑料開始冷卻和收縮,模具內需要增加保壓壓力來補償收縮和變形,確保產品的形狀和尺寸穩定,之后產品逐漸成型,當保壓壓力達到最大設定值后,螺桿停止移動直到保壓結束,模內壓力開始下降,由于長時間的保壓過程,熔體逐漸冷卻導致膜內溫度下降;點E到點F為熔膠階段,螺桿逐漸回退并開始新一輪熔融塑料的準備,此時模腔內壓力、溫度迅速下降;點F到點G為后松退階段,螺桿回退到初始位置,釋放壓力,為下一次注塑循環做準備;點G到點H為冷卻階段,模腔內的塑料冷卻固化,形成最終產品,模腔內壓力逐漸下降;點H到點I為中子返回階段,冷卻完成后中子回到初始位置;點I之后為開模-頂出階段,模具打開,頂出系統將塑料制品頂出模腔,完成一個注塑循環。

通過對比合格與不合格產品的壓力與溫度曲線,可以明顯看出合格產品和不合格產品的壓力、溫度差異。在注射和保壓階段,合格產品的模內壓力變化曲線更加穩定,模內壓力升降較為平穩,溫度曲線呈均勻的降溫過程,有助于材料的均勻冷卻,確保成型的精度。不合格產品的壓力則波動較大,而模內壓力的異常變化可能導致材料流動不均,進而影響成品尺寸的穩定性。除注射、保壓階段外的其余動作階段的壓力則無明顯差異。抽取合格產品的3個部位尺寸分別為300.026mm、199.962mm、199.979mm,而不合格產品3個部位的尺寸分別為300.3mm、199.915mm、199.082mm,兩者差值分別為-0.274mm、0.047mm、0.897mm,表明注射、保壓階段對成品質量有直接影響。

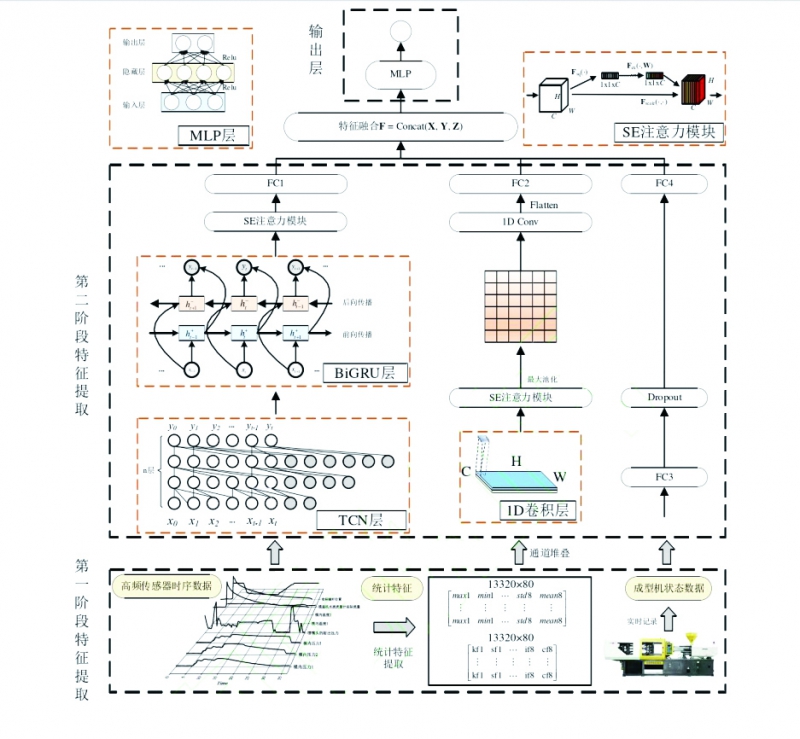

圖3基于TCN-BiGRU-SE多特征融合的注塑質量預測模型

全動作階段的時序特征提取有助于捕捉生產過程中的動態變化,并準確反映整個生產周期的質量變化。而以上分析表明注射和保壓階段對產品質量的影響顯著,且兩階段加工時間約占整個注塑循環的40%。因此,提取注射、保壓階段的統計特征作為補充特征,可提升模型對細微質量差異的敏感性,使模型對微小差異標簽的預測更為準確。

2 基于TCN-BiGRU-SE的注塑質量預測模型

為了滿足注塑質量預測任務對高精度的要求,提出了一種基于時間卷積網絡(Temporal ConvolutionalNetwork,TCN)-雙向門控循環單元 (BidirectionalGatedRecurrentUnit,BiGRU)-SE注意力機制(Squeeze-and-Excitation,SE)的注塑質量預測模型(TCN-BiGRU-SE)。如圖3所示,該模型主要由三部分組成:第一階段特征提取、第二階段深度特征提取以及輸出層。第一階段的特征提取主要由高頻數據抽樣、統計特征提取、機器狀態數據清洗構成。第二階段通過深度學習模型對各類特征進行深入提取,之后,將不同來源的特征進行融合。最終,深度融合特征經過多層感知機(MultilayerPerceptron,MLP)進行非線性映射,得到預測輸出。

2.1第一階段特征提取

在第一階段,針對三種不同來源的數據進行相應的預處理,為第二階段的深度特征提取提供高質量的特征輸入。

(1)高頻傳感器時序特征:由于傳感器采集的數據是長時間序列,將其完整輸入模型處理會導致計算復雜度過高。因此,采取了基于時間窗口的抽樣方法,選取128個關鍵數據點作為樣本,以保留生產過程中的動態變化同時減少計算量。

(2)統計特征:針對注射和保壓這兩個關鍵階段,提取統計特征。除了定量特征值(最大值、最小值、均方根、平均值和標準差)外,還提取了無量綱指標(峰度因子、偏度因子、波形因子、沖量因子和間隙因子)。與傳統特征拼接方式不同,本研究將定量統計特征與無量綱指標進行通道拼接,構建三維特征矩陣,以便通過CNN進行高效的降維處理。

(3)成型機狀態特征:狀態特征為離散值,只需進行常規的數據清洗處理,如異常值剔除和缺失值填補,以確保數據質量。

2.2第二階段特征提取

在第二階段,通過構建多種深度特征提取模型,對第一階段預處理后的數據進行進一步的特征提取。

(1)時序特征由TCN-BiGRU-SE模塊提取。首先,時序數據輸入TCN。TCN由兩種卷積形式組合:因果卷積和膨脹卷積。通過因果卷積保證模型在預測時僅依賴過去信息,避免未來信息干擾;同時,膨脹卷積擴大感受野,使其能夠有效捕捉長時間的依賴特征,使每個時序特征能夠完整表達獨特的時序關系。接著,TCN提取的特征進一步輸入至BiGRU,通過雙向處理路徑同時捕捉前向和后向的依賴信息,增強對復雜時序特征的理解與表達。隨后,BiGRU提取的特征傳遞至SE注意力機制,SE注意力機制通過全局加權對各通道特征進行自適應調整,突出關鍵通道特征,優化特征表示的有效性,使模型能學習到最重要的特征。最后,將提取的時序特征通過一層全連接層(FullyConnected,FC)進行非線性降維,確保高頻傳感器時序特征中的關鍵動態變化被精準捕捉,同時便于后續的特征融合操作。

(2)統計特征的提取主要通過CNN和SE注意力機制進行處理。由于不涉及時序信息,且兩類統計特征在通道上堆疊形成三維矩陣,因此使用簡單的CNN即可完成特征提取操作。首先,特征經過一維卷積層(1DConv),高效提取局部模式并減少維度,確保計算效率。接著,特征進入SE注意力機制,通過自適應調整通道權重,增強關鍵特征的表達。隨后,再使用一層1DConv細化局部模式的提取,增強對特征的建模表現。最后,特征被展平并傳遞至FC2層進行處理。此流程避免了特征直接展平并通過全連接層降維帶來的高計算開銷,同時保留統計特征的核心信息。

(3)成型機狀態特征由于其離散性和低維性,采用兩層FC(FC3,4)進行降維,隨后傳遞至特征融合階段。

各深度學習模型的機制及介紹將在后文闡述。此外,模型將采用Huber損失函數,以兼顧小誤差下的精確擬合和大誤差下的魯棒性。

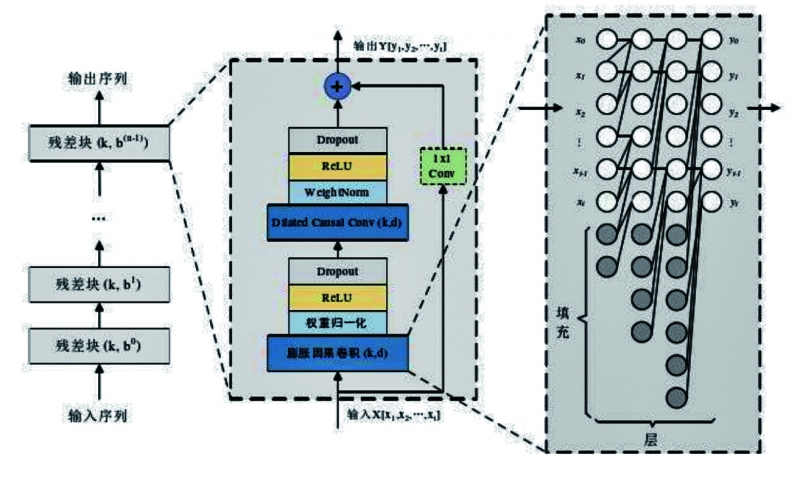

2.2.1TCN網絡

TCN[17]是一種針對序列數據設計的神經網絡結構,主要特點是結合了因果卷積和膨脹卷積。TCN通過因果卷積確保在預測當前值時,只依賴于過去的信息,避免未來信息的干擾。通過膨脹卷積使網絡能夠在不顯著增加參數的情況下,擴大其感受野,捕捉更長距離的數據依賴,有效處理長序列數據。TCN層的計算公式如下:

式中,xt表示輸入序列,yt表示輸出序列,W為卷積核的權重,b為偏置項,K是卷積核的大小,d代表膨脹因子,ReLU是非線性激活函數。

TCN通過引入隨機失活(Dropout)和權重歸一化(WeightNorm)技術,提高了模型的穩定性與泛化能力。Dropout隨機丟棄神經元,以減少對特定數據點的依賴,防止過擬合;WeightNorm則解決梯度爆炸問題,加速訓練過程。如圖4所示,TCN由多層殘差連接的膨脹卷積層組成,每層的膨脹因子逐步增大,擴展感受野,從而捕捉更長的時間依賴信息。殘差連接用于緩解深層網絡的梯度消失問題,確保信息跨層傳遞,并加速模型的收斂。

圖 4 TCN網絡

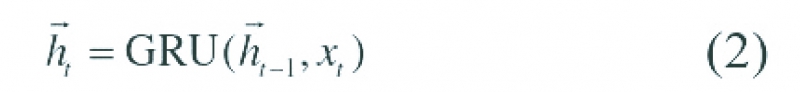

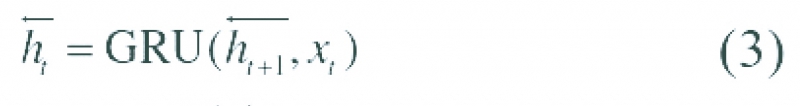

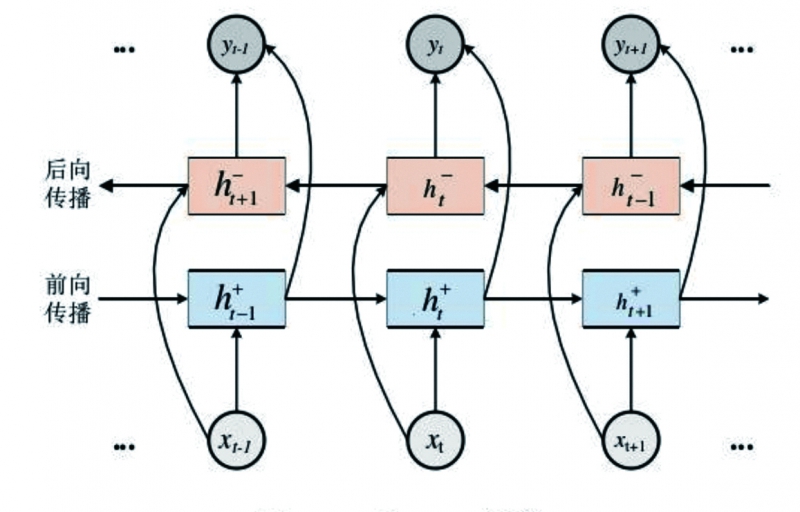

2.2.2 BiGRU網絡

GRU[18]是一種高效的循環神經網絡,通過更新門和重置門保留長依賴信息,同時降低計算復雜度。BiGRU進一步增強了模型對正反向依賴關系的捕捉能力,通過同時處理正向和反向的輸入序列,能夠有效地獲取序列的前向和后向信息,如圖5所示。通過將正向和反向GRU單元的輸出拼接,BiGRU能夠在每個時間步上綜合前后文信息,從而提高模型對復雜時序特征的建模能力。其工作機制可表示為:

式中,ht表示正向GRU在時間步t的隱藏狀態,ht表示反向GRU在時間步t的隱藏狀態,xt為輸入序列在時間步t的輸入,ht為正向和反向隱藏狀態的拼接結果。

2.2.3SE注意力機制

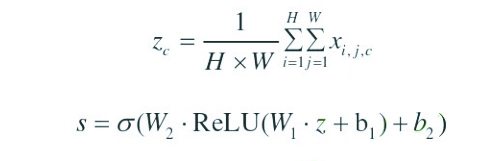

SE注意力機制[19]通過對卷積網絡的特征圖進行通道的重標定,有效提升了模型對關鍵特征的捕捉能力。如圖6所示,該機制通過全局平均池化操作,將每個通道的空間信息壓縮為通道描述符z,隨后,利用兩層全連接網絡對zc進行非線性變換:第一層通過ReLU函數降維,第二層通過Sigmoid函數恢復維度并生成每個通道的權重。通過這一機制,SE自適應地對各通道的重要性進行加權,從而增強模型對顯著特征的響應能力。其數學計算公式如下:

式中,xi,j,c表示特征圖在通道位置(i,j)的處的值,H、W是特征圖的高和寬;W?和W?是全連接層的權重矩陣,b?、b?為偏置項,σ表示Sigmoid函數,ReLU為非線性激活函數。

2.2.4Huber損失函數

Huber損失函數特別適用于標簽值差距較小的回歸任務。在注塑工藝中,產品質量的變化范圍通常較小,要求模型需要有較高的預測精度。Huber損失函數在誤差較小時采用平方損失,以確保模型對小誤差的精細擬合;當誤差較大時,損失函數切換為線性損失形式,從從而降低異常值的影響。其計算公式為:

式中,y為真實值,y為預測值,δ為閾值。

2.3多特征融合與輸出層

在完成時序特征、統計特征以及成型機狀態特征的深度提取后,通過拼接操作融合不同類型特征的深度表征:

圖 5 BiGRU結構

圖 6 SE注意力機制結構

式中,X、Y、Z為提取的時序、統計和成型機狀態特征。

在輸出層中,融合后的深度特征矩陣傳遞到MLP,通過若干全連接層結合ReLU激活函數進行非線性映射,最終生成預測結果。

3 實驗結果與分析

為驗證所提出方法的有效性,本節將通過實驗進行系統評估。主要內容為所用數據集介紹、超參數設置、模型的性能對比與穩定性分析、消融實驗以及泛化性檢驗,全面評估模型的表現。

3.1數據集介紹

研究使用了兩個注塑數據集,分別用于模型驗證和泛化性檢驗。

模型驗證使用第四屆工業大數據競賽的注塑成型數據集,共16600模次的數據記錄。該數據集包含多種高頻傳感器采集的1562~1672維時序信息、機器狀態數據和質量標簽。數據集按照8:2的比例劃分為訓練集和測試集,用于模型訓練和評估。

泛化性檢驗使用來自Bogedale等[20]提供的注塑實驗數據。實驗在德國Allrounder520E1500-800注塑機上進行,采用人為干擾變量(如料筒溫度、模具溫度、注射流量等)誘導不同的過程狀態,以模擬實際的工業生產環境。實驗共收集了三類不同產品的注塑數據,用于評估模型在多變生產條件下的泛化能力。其中一個為外殼產品 (1167模次),其余為堆疊箱產品(829、1332模次),兩個堆疊箱數據集是在不同工藝條件下生產的。數據集包含2個(注射流量、注射壓力)高頻傳感器采集的2048維時序信息、機器狀態和質量標簽。同樣以8:2的比例劃分為訓練集和測試集,用于模型訓練和評估。

3.2模型超參數設置

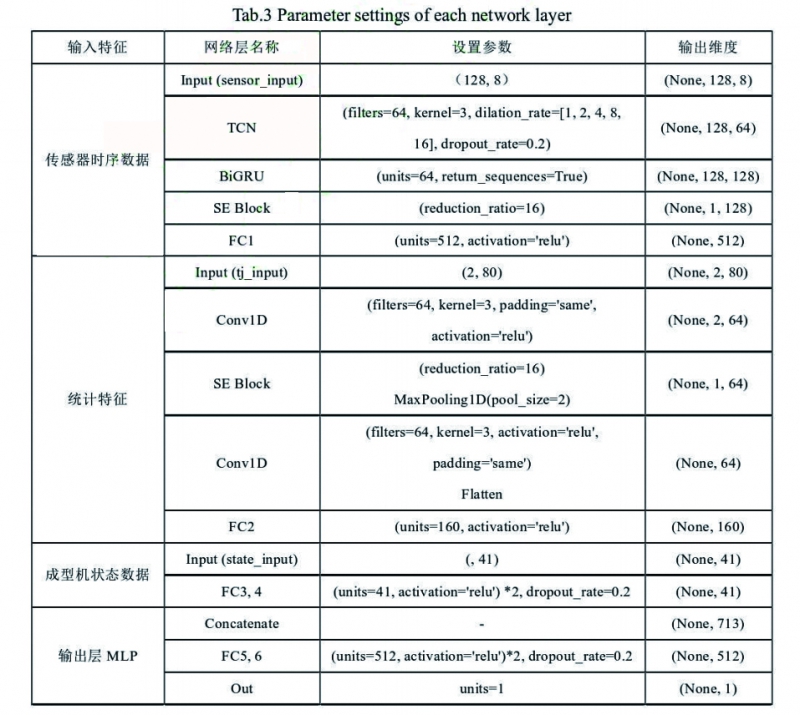

所有程序均基于TensorFlow2.10深度學習框架在Python平臺上實現,運行環境為Windows11操作系統,硬件配置包括3.40GHz的IntelCorei7-14700KFCPU、8GB顯存的NVIDIAGeForceRTX4060GPU以及32GB的運行內存。采用Adam優化器訓練模型,模型的batch_size設置為64,epoch為400,學習率為0.001,損失函數選用Huberloss。超參數優化通過貝葉斯算法完成,具體模型參數設置見表3。

3.3模型對比與穩定性檢驗

3.3.1評價指標

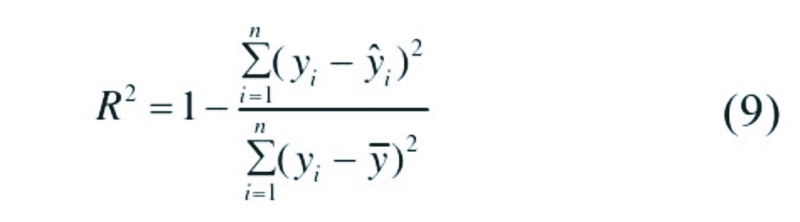

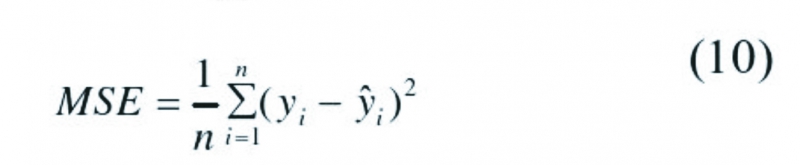

研究以注塑件尺寸為預測目標,屬于典型的回歸任務。為全面評估模型性能,選擇如下3個的評價指標:決定系數(R²)、均方誤差(MSE)以及平均絕對誤差(MAE),計算公式如下:

式中,yi為真實值,yi為預測值,y為真實值的均值,n為為樣本數。

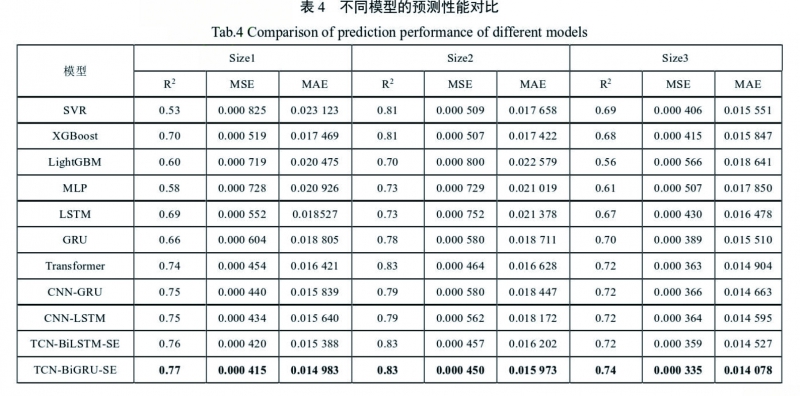

3.3.2對比實驗

為了驗證所提出的TCN-BiGRU-SE多特征融合模型在注塑件尺寸預測中的性能,選取常用的傳統機器學習模型(支持向量回歸(SVR)、極限梯度提升(XGBoost)、LightGBM,以及常見的時序提取模型(MLP、LSTM、GRU、Transformer、CNN-GRU和CNN-LSTM)模型作為對比基準。

由于傳統機器學習模型不能直接提取時序特征,故提取時序特征的統計值(均值、標準差等),使特征粒度統一,并通過相關性系數和多模型平均重要度進行兩步特征篩選,選取最重要的12維特征(膜內溫度均值、壓力標準差等)作為機器學習模型的輸入。模型進行多次獨立訓練和測試,結果取均值。表4展示了各模型在Size1、Size2和Size3的具體預測結果。

表4可看出,TCN-BiGRU-SE模型表現優異。所提出的模型在3個尺寸的預測上均取得了最高的R2和最低的MSE、MAE。與表現最好的傳統機器學習模型XGBoost相比,所提出模型在Size1、Size2和Size3上的MSE分別降低了20.0%、11.2%和19.3%;與常用時序提取模型GRU對比,分別降低了31.3%、22.4%和13.9%;與一些較為先進的組合模型(CNN-GRU、Transformer等)相比也有所提升。這表明所提出的模型具有良好的預測性能。TCN-BiLSTM-SE與TCN-BiGRU-SE的效果相近,LSTM可以處理可變長輸入,在處理復雜時序數據時有優勢,但計算成本較高。在資源有限的情況下,TCN-BiGRU-SE是更高效的選擇。

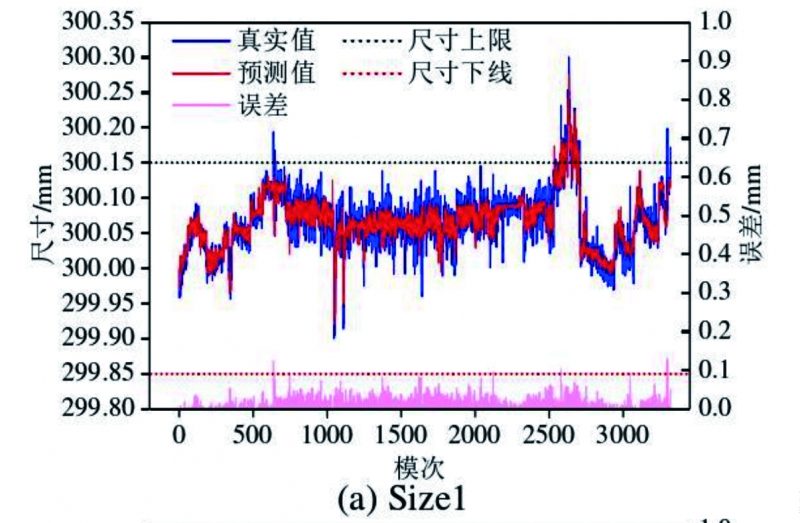

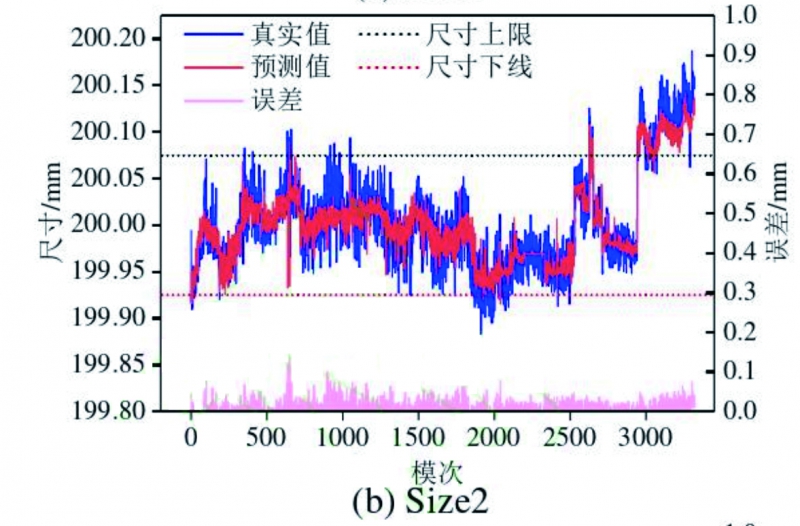

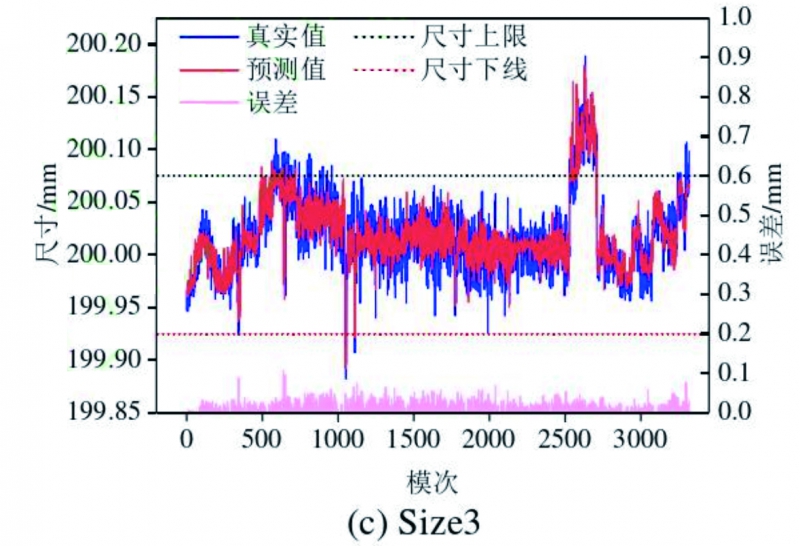

所提出的模型預測效果如圖7所示。可以看出,預測值曲線與真實值曲線較為吻合,模型具有較高的預測準確性。此外,預測曲線的波動與真實曲線的波動趨勢基本一致,表明工藝變動導致的尺寸變化能被模型準確捕捉,驗證了模型在處理數據動態變化方面的有效性。

圖7TCN-BiGRU-SE模型預測效果。

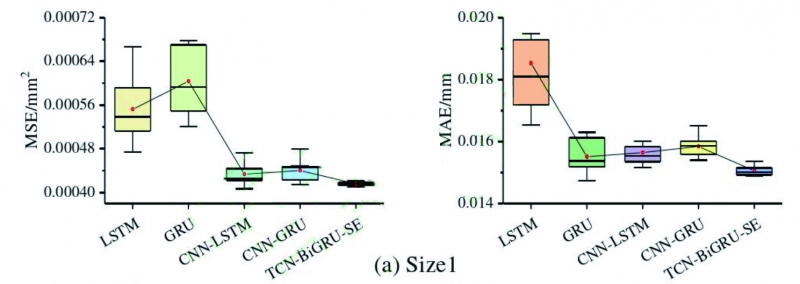

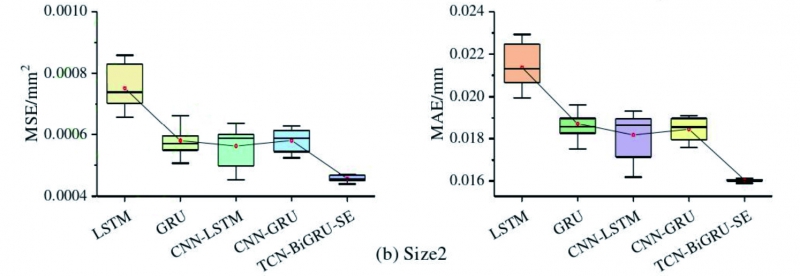

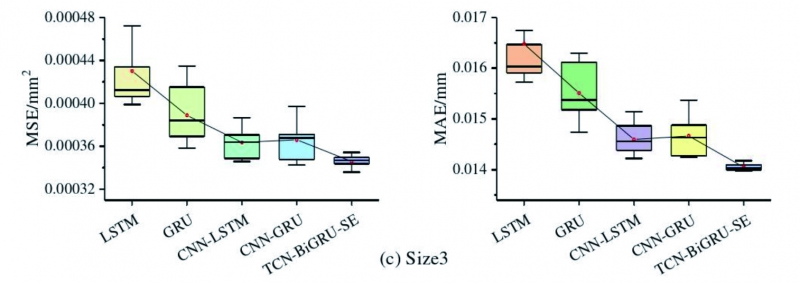

3.3.3穩定性檢驗

深度學習模型由于其復雜的結構和高維參數空間,容易受到隨機初始化和數據分布變化等因素的影響,從而導致模型性能在不同訓練過程中出現波動。因此,進行穩定性檢驗是必要的。為了驗證本文提出的TCN-BiGRU-SE模型的穩定性,將預測效果較好的一些模型進行了10次獨立的訓練與測試,繪制箱線圖,如圖8所示。可看出,所提出的模型的波動范圍最小,穩定性最好。

3.4消融實驗

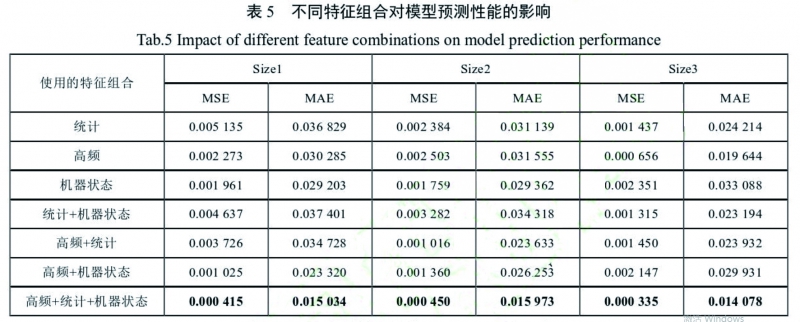

3.4.1特征融合消融

為了評估不同特征組合對注塑件尺寸預測模型的影響,研究進行了消融實驗,測試了統計特征、高頻傳感器特征和機器狀態特征的單獨使用及其組合效果。表5展示了不同特征組合對模型預測性能的影響。相比單獨使用統計特征時,采用高頻+統計+機器狀態特征的組合后,Sizel的MSE和MAE分別降低了91.9%和59.2%,Size2的MSE和MAE分別減少了81.1%和48.7%,Size3的MSE和MAE分別降低了76.7%和41.8%。與任意兩種特征組合相比,三特征融合在MSE和MAE上的性能表現均顯著優越。結果表明,多特征融合顯著提升了模型的預測性能,有效降低了預測誤差。

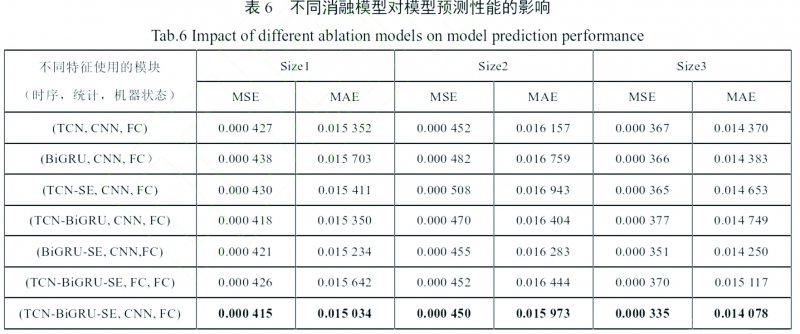

3.4.2模塊消融

為了驗證所提出的TCN-BiGRU-SE多特征融合模型中各模塊的有效性,需要進行模塊消融實驗。在消融實驗中,分別測試了移除或替換TCN、BiGRU和SE模塊后的模型性能,以評估每個模塊的獨立貢獻。對不同消融模型進行了多次獨立的訓練和測試,結果取均值,如表6所示。在Sizel上,TCN-BiGRU相比僅使用BiGRU進行時序特征提取時,MSE降低了4.6%,表明TCN模塊在捕捉長時間依賴關系上發揮了重要作用。TCN通過卷積操作,能夠更高效地提取全局時序特征。當增加SE注意力后,MSE有一定幅度的下降。這表明SE注意力通過自適應調整各特征通道的權重,能夠增強重要特征的表達,削弱無關特征,從而進一步優化了整體模型的表現。在Size2和Size3上,完整模型的MSE比僅使用BiGRU分別減少了6.6%和8.5%,進一步證明了TCN、BiGRU和SE模塊的協同作用。整體來看,多模塊的合理結合,提高了模型的預測精度,在模型計算效率與復雜度之間找到了較好的平衡。

此外,通過對比TCN-BiGRU-SE,FC,FC和TCN-BiGRU-SE,CNN,FC模型,發現使用CNN降維的誤差比FC降維略低,且FC參數多、計算復雜度高,因此,采用將不同類型的統計特征進行通道堆疊后再使用CNN進行降維的策略,可以減少模型復雜度,優化模型性能。

圖8模型穩定性箱線圖

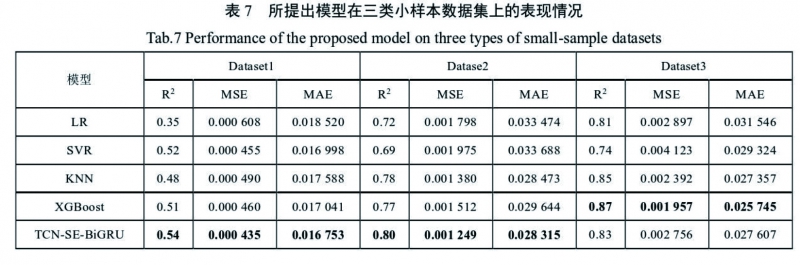

3.5泛化性檢驗

為驗證所提出模型的泛化性,在三種小樣本產品的數據集上進行了實驗。以線性回歸(LR)、SVR、K近鄰算法(KNN)和XGBoost作為對比基準,以確保實驗結果的代表性。同樣對尺寸進行預測,模型的表現如表7所示。Dataset1為注塑外殼產品數據集,Dataset2和Dataset3則為注塑堆疊箱產品數據集,兩者的區別在于不同的注塑工藝條件。實驗結果表明,TCN-BiGRU-SE模型在三類不同產品的尺寸預測上同樣表現出色。在Dataset1和Dataset2上,其R²、MSE和MAE均優于對比模型;在Dataset3中,盡管所提出的模型未能取得最優R²,但其誤差控制依然良好,接近最佳結果,展現了較強的泛化性。

4 總結

(1)分析注塑過程的基本原理及特征數據來源,選取典型注塑數據集,分析注射和保壓階段對產品質量的影響。通過提取注射、保壓階段時序特征的定量特征值和無量綱值,將其在通道上進行堆疊,形成三維的補充特征集,為模型提供數據支持。

(2)提出基于TCN-BiGRU-SE的多特征融合預測模型。通過兩階段的特征提取策略,充分提取高頻傳感器數據、統計特征和機器狀態等不同來源的深度特征,并進行有效融合,提升了模型在注塑過程中的動態變化捕捉能力和預測精度。

(3)將模型與傳統機器學習和常見深度學習模型進行比較,結果表明,TCN-BiGRU-SE在多項評價指標(R²、MSE、MAE)上均表現更佳,精度提升約10%;通過10次獨立的穩定性檢驗,箱線圖顯示模型在不同訓練過程中保持了較高的穩定性;通過模塊消融和特征融合消融實驗,驗證了TCN、BiGRU、SE模塊各自的獨立貢獻及其協同作用,展現了多特征融合在提升模型性能上的效果。

(4)通過三類注塑小樣本數據集進行泛化性檢驗,結果顯示TCN-BiGRU-SE模型在小樣本條件下具有良好的泛化能力。在不同工藝條件下,模型能穩定捕捉工藝變化特征,表現出較強的適應性。

參考文獻:

[1] 王新銘,黨開放,馬藝濤,等.注塑機故障診斷技術進展[J]. 塑料工業,2023,51(11):15-20.

[2]KHOSRAVANIMR,NASIRI S.Injection molding manufacturing process:review of case-based reasoning applications [J].Journal of Intelligent Manufacturing, 2020,31:847-864.

[3] 劉永興,唐小琦,鐘靖龍,等.基于輕量級梯度提升機的非對稱風險注塑成形產品尺寸預測模型[J]. 中國機械工程,2022,33(8):965-969.

[4] LOCKNER Y,HOPMANN C,ZHAO W.Transferlearning with artificial neural networks between injection molding processes and different polymer materials[J].Journal of Manufacturing Processes,2021, 73(2):395-408.

[5] 陳昱,項薇,龔川.基于數據挖掘的注塑產品質量在線故障檢測及預測[J]. 中國機械工程,2023,34(14):1749-1755.

[6]LU Fanlci,GUI Wcihua,QIN Liyang,ct al.A Novcl Semi-Supervised Prediction Modeling Method based on Deep Learning for Flotation Process With Large Drift of Working Conditions [J].Advanced Engineering Informatics,2024,62(Part D):1-9.

[7] SOBRIE L,VERSCHELDE M,HENNE V,et al. Capturing complexity over space and time via deep learning:An application to real-time delay prediction in railways [J].European Journal of Operational Research, 2023,310(3):1201-1217

[8]ZHOU Jingtao,ZHAO Xuan,GAO Jing.Tool Remaining Useful Life Prediction Method based on LSTM Under Variable Working Conditions J]. International Journal of Advanced Manufacturing Technology,2019,104:4715-4726.

[9]LIANG Hua.Comprehensive Early Warning of Power Quality in Distribution Network based on Deep Learning[J].Wireless Networks,2024,30:6371-6384.

[10]MUAZM,YU Hanxin,SUNGWL,et al.A Multitask Encoder-Decoder Model for Quality Prediction in Injection Moulding [J].Journal of Manufacturing Processes,2023,103:238-247.

[11]XIE Tingli,HUANG Xufeng,CHOISK.Intelligent mechanical fault diagnosis using multisensor fusion and convolutional neural network [J].IEEE Transactions on Industrial Informatics,2022,18(5):3213-3223.

[12]DUAN Xiaoyan,XUE Linlin,LEI Chunli,et al.Rolling bearing fault diagnosis method based on multi- information fusion characteristics under complex working conditions [J].Applied Acoustics,2023,214: 109685.

[13]MA Tianchi,SHEN Junxian,SONG Di,et al.Multi- sensor and multi-level information fusion model for compressor blade crack detection [J].Measurement, 2023,222:113622.

[14]錢慶杰,余軍合,戰洪飛,等.基于DL-BiGRU 多特征融合的注塑件尺寸預測方法[J]. 浙江大學學報(工 學版),2024,58(3):646-654.

[15]CHENJianyu,ZHUANG Jiaxiang, HUANG Mingshyan.Enhancing the quality stability of injection molded parts by adjusting V/P switchover point and holding prcssurc[J].Polymcr,2021,213:123332.

[16]LÓPEZ A,AISA J,MARTINEZ A,et al.Injection moulding parameters influence on weight quality of complex parts by application of DOE:Case study [J]. Measurement,2016,90:349-356.

[17]Bai S,Kolter JZ,Koltun V.An empirical evaluation of generic convolutional and recurrent networks for sequence modeling [J].arxiv preprint arxiv:1803.01271, 2018.

[18]Chung J,Gulcehre C,Cho K H,et al.Empirical evaluation of gated recurrent neural networks on sequence modeling [J].arxiv preprint arxiv:1412.3555, 2014.

[19]HU Jie,SHEN Li,SUN Gang.Squeeze-and-Excitation Networks [C]//IEEE/CVF Conference on Computer Vision and Pattern Recognition,Salt Lake City,UT, USA,2018:7132-7141.

[20]BOGEDALE L,DOERFEL S,SCHRODT A,et al. online prediction of molded part quality in the injection molding process using high-resolution time series [J]. Polymers,2023,15(4):978.